腐蚀问题是一个老生常谈的话题,各行各业都绕不开这个问题,环保行业也不例外,由于各类尾气的收集、处理,应对腐蚀尤为关键,本文主要谈谈对腐蚀的应对和预防措施。(在石化、医药等化工行业,大部分都属于是湿式腐蚀的工况条件,故下文不考虑干式腐蚀。)

一、对于设备而言,首先要考虑的就是材料方面,合适的材料是设备长期稳定运行的关键保证。材料大体可分为以下四类:

1、碳钢

即碳素钢,是含碳量在0.0218%~2.11%的铁碳合金,价格便宜应用广泛,易冶炼易冷热加工,但属于不耐蚀合金,不过在浓度<30%碱类溶液、高浓度硫酸、氢氟酸中是耐蚀的,典型碳钢如Q235B、20、45、08F、65Mn等。

2、不锈钢

铬含量至少为10.5%,碳含量不超过1.2%的钢称为不锈钢,主要有奥氏体钢、马氏体钢以及双相钢等。奥氏体不锈钢应用最为广泛,但特别要注意晶间腐蚀,即贫铬区,产生敏化区间为450℃~850℃,在此区间工作、焊接、热处理会发生晶间腐蚀。最有效的解决办法是选择耐晶间腐蚀的材料、焊材,目前常用的是超低碳不锈钢、双相不锈钢、含Ti和Nb稳定化元素以及含有少量铁素体的材料。

如果选择普通奥氏体不锈钢,则需要通过工艺手段进行弥补,在焊接过程中无法避开敏化区间,那么减小焊接线能量,控制层间温度,增加焊缝冷却速度也可以减轻晶间腐蚀。焊后固溶处理由于受工件、场地、操作等各种限制使用的不多。

以下对典型不锈钢做一个小分类介绍。

①普通奥氏体钢:

304:耐碳酸、中低浓度硝酸、氨水和醇类腐蚀,不耐硫酸和盐酸腐蚀。

316L:耐碳酸、中低浓度硝酸及磷酸、耐苛性碱液、氨水、醇和丙酮溶剂腐蚀,不耐硫酸和盐酸腐蚀,抗Cl-腐蚀性大幅优于304。

②特种不锈钢:

310S(2520):一般作为耐热钢使用,在高温环境下能够保持较好的强度和耐腐蚀性能,耐腐蚀能力优于304。

317L:适合要求比316型使用寿命更长的工况,耐缝隙腐蚀、点蚀、Cl-腐蚀比316型不锈钢更佳。

③超级奥氏体钢:

904L:耐腐蚀性比上面提及材料好,尤其是对硫酸、磷酸和Cl-的腐蚀,耐腐蚀性与2205相当,其耐点蚀性能优秀(优于2205)。

254SMO:有优良的耐腐蚀性,特别是对Cl-的腐蚀,其耐缝隙腐蚀能力优异,在稀盐酸中有很好的耐腐蚀性,是哈氏合金和钛合金的代用材料。

654SMO:相比254SMO拥有更佳的耐腐蚀性,可媲美哈氏合金C-276。

④双相不锈钢:

2205:抗腐蚀性能位于317L与254SMO之间。

2507(S32750):对包含氯化物的无机酸有较强的抗腐蚀能力,可用于稀盐酸的环境中。

不同的腐蚀介质(如盐酸、硫酸)在不同浓度、不同温度条件下,所表现出来性质有很大不同。

耐硫酸推荐材料:904L、SMO254。

耐盐酸推荐材料:哈氏镍基合金。

耐Cl-腐蚀推荐材料:2205、2507。

3、其他耐腐蚀合金

哈氏合金,分为镍-铬合金(B-2)与镍铬钼合金(C-4、C-276)两大类,能耐所有浓度和温度范围的烧碱,在酸性介质中有良好的耐局部腐蚀性能,综合耐腐蚀能力强。

钛材,具有优良的耐腐蚀性能,能耐淡盐水、氯化物、次氯酸盐、湿氯和碱的腐蚀,耐Cl-腐蚀性与哈氏合金相当。

4、非金属材料

如PP(聚丙烯)、PVC(聚氯乙烯)、PE(聚乙烯)、PTFE(聚四氟乙烯)、FRP(玻璃钢),除开PE不耐氧化性酸腐蚀外,均耐酸碱及有机溶剂腐蚀。聚四氟乙烯更是由于其优异的耐蚀性、耐高低温等性能,广泛应用于管道、阀门、水泵等(衬氟)。

二、也可以通过相关方法去避免或减轻腐蚀情况的产生,设备结构形式对局部腐蚀,如磨损腐蚀、缝隙腐蚀、冷凝液腐蚀等关系很大,可以采用对防止腐蚀有利的结构。

1、尽可能避免异种金属(电位差超过 50mV)管道直接组焊、铆接,否则会造成电偶腐蚀。采用不同金属管道组合时,在设计中要采取绝缘措施,如绝缘垫片及套管。

2、焊缝设计时需焊透,必要时开坡口,进行单面焊接时(尤其是管道)焊缝必须满焊焊透,未焊透、咬边及焊缝未熔合不但会影响焊接接头质量,更会引起严重缝隙腐蚀。

3、在设计阶段,需避免气流及颗粒物对管道造成磨损腐蚀进而引发大面积点蚀,通常要求流动状态均匀,流速在合理范围内,避免流体通路断面的急剧变化、不连续变化以及流动方向的急剧变化,并尽量减少流体中固体颗粒物的夹带。

4、考虑应力集中部位,进行结构优化和制作工艺优化,通过优化结构设计、优化焊接接头、优化焊接顺序、适当敲击释放应力、热处理等方法减少应力腐蚀。

5、考虑冷凝腐蚀,在高温设备管路中冷凝腐蚀较为多见,有时是保温层有遗漏、破裂等因素,也有人孔、爆破片、支撑处的保温缺陷导致冷凝液集聚造成腐蚀,同时应避免存在积水区,螺栓设计应避免在垂直方向的最下端,避免凝结水集聚腐蚀。

三、制作工艺方面,也有需要注意的地方,通过优化,可以减少腐蚀。

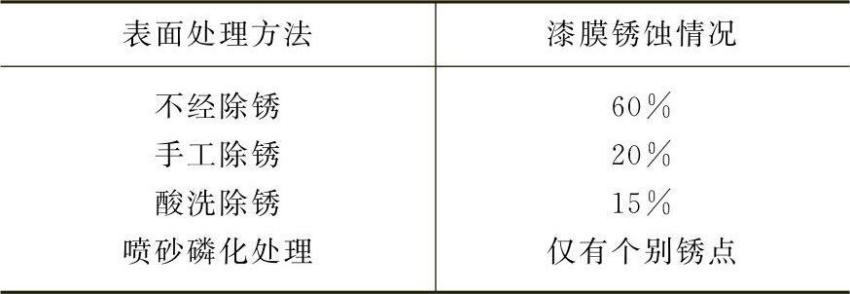

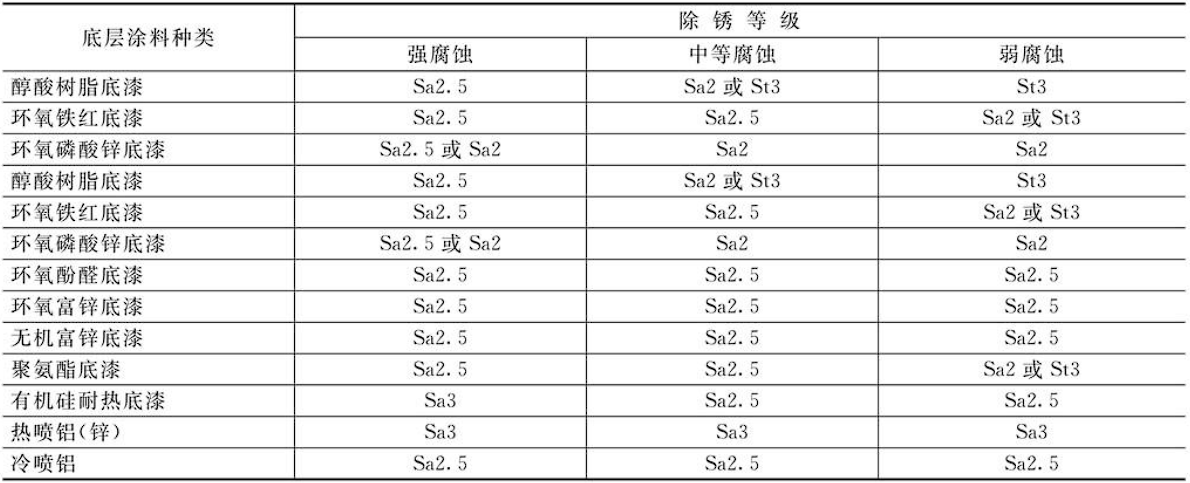

1、防腐涂层,表面喷涂耐蚀材料能有效的隔绝腐蚀介质对设备基体材料的影响,防腐质量的好坏取决于防腐涂料与钢材的附着力,而附着力取决于除锈质量。那么需要关注喷涂前钢材表面状态,钢材表面处理的目的是增加钢材与涂膜之间的附着力,有利于顺利进行涂装作业,保证涂膜质量,以最大限度地发挥涂料防腐性能和延长涂膜的耐久性。

涂装前不同表面处理方法对涂装质量有较大影响。

奥氏体不锈钢、镀锌表面、塑料及塑料涂层、有色金属铝、铜表面不喷漆。

2、焊接过程,奥氏体不锈钢的焊接热影响区易产生晶间腐蚀,可采用较小的热输入,避免多道焊、返修焊,禁用氧-乙炔焊接、切割等方法减少晶间腐蚀的产生。

3、氢脆现象,低合金高强钢在>300℃高温、焊接过程中易产生氢脆现象,使材料及焊接接头严重脆化。为减少氢脆现象,材料尽量避免酸洗,使用抛丸喷砂除锈,使用低氢焊条,避开雨天及湿度大的环境焊接作业,焊前预热,焊后热处理等方法。钛材易吸氢,需要专业的焊工进行焊接作业。

青岛西子环保研究院有限公司

二零二三年 九月