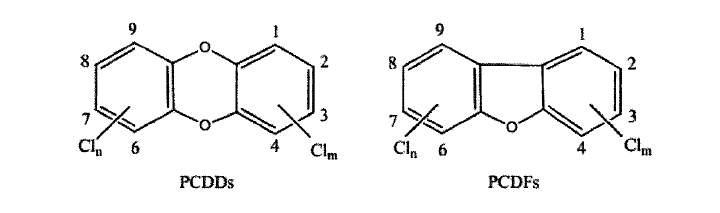

二噁英实际上为一些氯化多核芳香化合物的总称,其中多氯代二苯并二噁英(PCDDs)和多氯代二苯并呋喃(PCDFs)是最受关注的二噁英(Dioxins)类物质,在结构上,PCDDs与PCDFs分别有75种和135种同系物,环境中的二噁英大都会以混合物的形式存在。

在常温下一般呈现为固体或晶体,无色无味,具有较高的熔沸点,且它的溶点,沸点,蒸汽压和水溶度会随着其氯代数的增加而增加;难溶于水,易溶于有机溶剂,具有高度的亲油性;化学性质稳定,难挥发,广泛的存在于环境中,而且自然环境中的微生物降解、水解及光分解作用对二噁英分子结构的影响均很小,因此二噁英进入白然环境中后具有很强的长期残留性。

二噁英类物质为非自然界存在物质,主要为燃烧过程中生成,包括钢铁冶炼、有色金属冶炼、垃圾焚烧、燃煤发电等。环保废气治理过程中,如废气中含有芳香类物质,同时含有卤素类物质,如采用燃烧工艺处理,燃烧不完全时极易生成二噁英类物质。要避免处理过程中产生可从源头、过程和末端三方面进行控制。从源头方面考虑,首先可通过尽量去除废气中含氯物质,降低废气中氯含量,进而降低生成二噁英类物质概率。其次保证废气中氧含量充足,保证处理过程中有机物可以发生完全氧化反应。过程控制方面为主要控制阶段,可通过采用合适工艺避免或减少二噁英的产生。采用催化氧化工艺时,可以从原理上完全避免二噁英的产生。采用催化氧化工艺不产生二噁英主要原理为:(1)催化燃烧的稳定较低,在400-600℃之间。(2)催化氧化的机理与直接燃烧(热力)不同。它是反应物分子(包括氧分子)被吸附在催化剂的活性中心上得到活化、解离、重组 、脱附,主要的过程都在催化剂表面上完成,受催化剂表面结构控制。(3)氧气丰裕的情况下,C-O、H-O、H-Cl结合的活性远大于C-C、C-Cl的结合。一个碳,两个碳的小分子,连接成氯代三环芳烃类结构是不大可能的。如因其他条件,不能采用催化氧化工艺,只能采用热力燃烧法时,则需同时做好炉膛温度、停留时间及湍流度等三个方面的控制,保证有机物在高温情况下与充分燃烧,降低不完全燃烧概率,尽量降低二噁英生成量。在末端控制方面,可采用二燃室+急冷塔工艺进行去除,即在二燃室内含二噁英废气重新升温至1000℃以上,在该条件下保证停留时间,即与保证与氧气充分反应。充分反应后废气需在急冷塔内快速降温至250℃以下,保证废气在易生成二噁英的600℃左右条件下停留时间极短,进而降低二噁英生成浓度。二噁英作为含氯有机物,同样可以采用催化氧化工艺作为末端控制工艺。废气升温至催化氧化工艺温度条件(280~500℃)后,在催化剂作用下,与氧气发生反应。

针对上述可能产生二噁英的工况,青岛西子环保研究院有限公司开发了催化氧化工艺(RCO/CO)及ND-RTO工艺来应对废气中含芳香烃、卤素等易产生二噁英的工况。

1)催化氧化(RCO/CO)工艺:因反应温度低,不会将空气中的氮气转化为NOx,处理含卤素废气不产生二噁英,没有二次污染;开发出了耐卤素、耐硫、分解二噁英及高氮气选择性的催化剂,拓展了含磷、含硅废气的处理工艺;催化剂具有选择性强、活性高、热稳定性好、抗中毒性能好、使用寿命长等特点;很好地解决了催化剂配伍问题,使催化剂适应工况的能力更强。

2)ND-RTO组合工艺:能同时解决VOCs、氮氧化物、二噁英、卤化氢、硫氧化物、臭气浓度等达标问题。相比常见的急冷技术去除二噁英、高温脱硝、碱洗水洗去除卤化氢及硫氧化物、生物技术除臭等,极大地降低了投资强度,同时因为热量的充分利用可实现低耗运行。

根据不同工况,选择合适的工艺条件,可以应对绝大多数易产生二噁英工况,从过程控制到末端治理,实现对二噁英的全流程控制。

青岛西子环保研究院有限公司

二零二三年 十月