1 前言

在对石化、化工、制药等行业全厂VOCs进行统筹治理时,往往会首先根据废气的物化性质、排放规律和输送距离进行归类。在诸多废气中,安全阀泄放废气能否直接进入治理设施,业内存在较多争议。本文针对该问题,以弹簧安全阀为例,根据阀门结构、工作原理,从稳定性和安全性两个方面,结合现行标准、规范,进行了初步分析。

2 稳定性分析

2.1 弹簧安全阀的工作原理

弹簧安全阀的操作基于压力平衡,当安全阀进口压力超过设定压力时,阀盘上升,安全阀开启;当进口压力低于回座压力时,安全阀即会关闭。其设定压力由弹簧控制,动作特性受背压的影响。背压是压力泄放装置出口处的压力,是叠加背压和积聚背压的总和。

(1)叠加背压是压力泄放装置开启前出口的静压,分为恒定的叠加背压和变化的叠加背压。

(2)积聚背压是压力泄放装置开启后由流动引起的阀后压力的增加值。

2.2 背压对弹簧安全阀泄放性能的影响

2.2.1 叠加背压对开启压力的影响

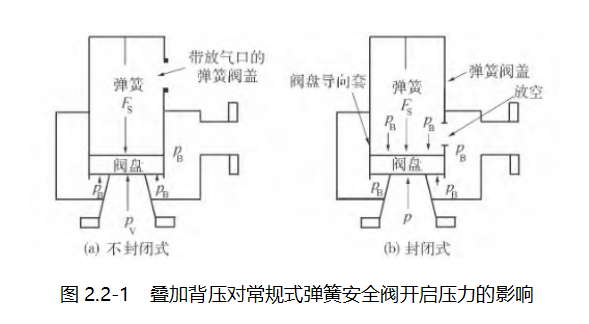

叠加背压对常规式弹簧安全阀泄放性能的影响主要体现在对开启压力的影响上。安全阀起跳前,阀门内部结构和力的相互作用见图2.2-1。

如图2.2-1(a),对于不封闭弹簧式安全阀,弹簧盖向大气放空前的受力平衡为:

安全泄放管道必须为压力驱动型被动系统,不能设置动力机械送风设备,比如连接泄放点至火炬的安全泄放管道,为了确保背压相对稳定,完全依靠泄放压力驱动气流的流动,而不设置风机等动力系统,以防止安全阀频繁误跳或者紧急情况下不跳。对于火炬系统,能够对安全阀背压形成极小影响的仅仅是为了系统安全而在火炬总管上持续通入的少量吹扫气(通常为氮气或燃料气),以确保管道内处于微正压的无氧状态。

从以上分析可见,如果安全泄放管道接入废气治理装置,必然会与装置中的压力构成新的压力平衡。而废气治理装置中的压力大多由风机提供,而废气治理装置的特点是波动性较强,且装置入口多以微负压为主,风机根据废气的流量、浓度,使用变频电机频繁调整送、吸状态,而不能兼顾泄放管道的背压稳定。对于不封闭弹簧式安全阀,如果废气治理装置需要更大的真空度,则安全阀叠加背压降低,容器压力必须超过设定压力才可能会使安全阀开启,即安全阀不能及时起跳;而对于封闭弹簧式安全阀,如果叠加背压降低,安全阀在容器压力还未达到设定压力的时候便可能开启,尤其在压力波动较大的系统中,很容易造成安全阀频跳。

2.2.2 积聚背压对运行稳定性的影响

安全阀起跳后,其背压会升高,如果背压的增量也就是积聚背压超过其超压,流体流动的稳定性会受到影响,使该阀不能正常工作。这是因为普通安装的常规式弹簧安全阀,当所保护的设备达到设定压力即将开启时,作用于阀盘上的力互相平衡,超压使阀门开启,超压越大。阀门开度越大,阀门开启后,流体的流动形成积聚背压作用于阀后,只要增加的背压小于阀开启后的超压,阀就会在流动状态下保持开启状态并正常动作,流体的特性和理论上阀嘴的流体特性类似。如果背压的增量比超压增加的多,力的平衡将趋使阀门关闭,这样将引起流体不稳定流动,并且流量迅速减少。这种不稳定由于不平衡的静压力或谐波共振所引起,有可能会导致阀门开始振颤。

如果安全泄放管道接入废气治理装置,治理装置中存在多种阻力降,比如吸附床、蓄热体、换热器、各类阀门和管件等,安全阀积聚背压很难得到快速平衡,而迫使安全阀回座,失去安全部件的泄压保护作用。

3 安全性分析

从安全角度,目前在工程上,能隔断易燃易爆气体与有氧系统的唯一方式的双阀与盲板的组合,如果安全泄放管道与废气治理装置形成流程相通的系统,将存在重大安全隐患,可预见的安全风险如下:

(1)安全泄放管道是无氧系统,而大部分VOCs治理装置(如RTO、RCO、TO、CO等)是有氧系统,两个系统连接之后形成串料风险,容易发生燃爆。

(2)治理装置如有明火、静电等会直接影响到泄放管道连接的生产、储运安全。

(3)对于化工、石化生产装置及储运设施,安全阀泄放流量不稳定且有机物浓度极高,存在多种工况,如超压泄放、事故排放等。安全阀泄压时,瞬时大流量、高浓度冲击废气治理装置,设备可能发生超压、超温、爆炸、熄火等风险。

4 标准、规范的要求

对于安全泄放气的管道连接和处理,在多个关于防火、安全阀系统设计、火炬系统设计等标准和规范中均有所提及,但相对比较明确的是《石油化工企业设计防火标准(2018年版)》(GB 50160-2008),该标准第5.5.4条中,对安全阀出口连接提出了如下要求:

(1)可燃液体设备的安全阀出口泄放管应接入储罐或其他容器,泵的安全阀出口泄放管宜接至泵的入口管道、塔或其他容器;

(2)可燃气体设备的安全阀出口泄放管应接至火炬系统或其他安全泄放设施;

(3)泄放后可能立即燃烧的可燃气体或可燃液体应经冷却后接至放空设施;

(4)泄放可能携带液滴的可燃气体应经分液罐后接至火炬系统。

可见,标准中要求安全阀的泄放气必须排入火炬系统。但在该标准中,也分别在5.5.10和5.5.10中规定了两类特殊情形:

5.5.10 氨的安全阀排放气应经处理后放空。

5.5.15 液体、低热值可燃气体、含氧气或卤元素及其化合物的可燃气体、毒性为极度和高度危害的可燃气体、惰性气体、酸性气体及其他腐蚀性气体不得排入全厂性火炬系统,应设独立的排放系统或处理排放系统。

对应的条文说明如下:

5.5.10 氨气就地排放达到一定浓度易发生燃烧爆炸,并使人员中毒,故应经处理后再排放。常见氨排放气处理措施有:用水或稀酸吸收以降低排放气浓度。

5.5.15 低热值可燃气体排入火炬系统会破坏火炬稳定燃烧状态或导致火炬熄火;含氧气的可燃气体排入火炬系统会使火炬系统和火炬设施内形成爆炸性气体,易导致回火引起爆炸,损坏管道或设备;酸性气体及其他腐蚀性气体会造成大气污染、管道和设备的腐蚀,宜设独立的酸性气火炬。毒性为极度和高度危害或含有腐蚀性介质的气体独立设置处理和排放系统,有助于安全生产。毒性分级应根据现行国家标准《职业性接触毒物危害程度分级》GB5044和《高毒物品目录》(卫法监发〔2003〕142号)确定。但是石油化工企业中排放的苯、一氧化碳经过火炬系统充分燃烧后失去毒性,因此上述介质或含此类介质的可燃气体仍允许排至公用火炬系统。

从标准规范正文条文及条文说明中可以看出,该两条中所提及的“处理”系指简单的物理处理,比如水吸收、碱洗收、酸吸收等处理工艺,系统阻力降波动小,不涉及复杂的压力平衡问题。特殊情况是5.5.15中所述的“含氧气的可燃气体”,此类工况在化工、石化企业中通过安全阀排出的情形极为罕见,其本身具有燃爆风险,即便是简单的输送过程也是不被允许的。一旦有此工况,应首先明确的是,必须靠前惰化,单独收集、输送、处理;另则是为其营造一个绝对安全的输送环境,比如排放口直接通入一个已经大倍数惰化的环境(如已充满惰性气体的大容量管道、气柜等)收集暂存后再进行处理,无论是收集、输送还是处理过程必须经过严格的HAZOP、LOPA分析方能实施。

另外,在多个发达国家的标准体系中,严禁对安全泄放气进行机械加压输送,一方面是因为安全阀背压对其起跳的影响,另一方面是风机容易产生静电,且有些风机各部件之间金属与非金属材质混杂连接,静电难以导出,增加系统燃爆风险。

5 结论与展望

5.1 结论

综上所述,安全泄放管道本质是“被动安全系统”,连接废气处理装置后会改变其有效性和可靠性。且在西方某企业的PVC装置中,因安全泄放管道连接了风机,造成重大事故。环保必须建立在安全之上,以牺牲安全而换取的环保必是无本之木。因此,无论是理论分析还是实践证明,安全阀泄放管道不应接入废气治理装置,两个系统应做到完全的物理隔离,泄放气直接进入事故排放系统,在运行不稳定或发生事故时,能在最短的时间内释放系统压力。

5.2 展望

安全泄放系统与VOCs治理设施混用的做法不仅仅是本文所述安全泄放气接入治理装置,还存在将可燃气体直接通入安全泄放系统,使用火炬处理可燃气体的情形,同样存在较多争议。国务院于2023年11月30日,印发的《空气质量持续改善行动计划》中第(二十一)条,要求“企业不得将火炬燃烧装置作为日常大气污染处理设施。”该要求因为没有执行的细则,在执法的过程中基本是秉持只要将非事故状态或非检修状态下的有机废气排入火炬就是违规排放,对于生产运营和环保治理权衡来看,是否合理,后续可以进一步探讨。

青岛西子环保研究院有限公司

二零二五年 十月