前言:根据《制药工业大气污染物排放标准》GB 37823-2019、《农药制造工业大气污染物排放标准》GB 39727-2020、《石油化学工业污染物排放标准》GB 31571-2015等规范要求,燃烧装置二噁英类污染物排放标准为 0.1ng-TEQ/m3。因达标要求高,治理难度大,制药、农药及石化企业在VOCs废气治理过程中应重视选用合理有效的技术确保二噁英的处理达标。

一、二噁英简介

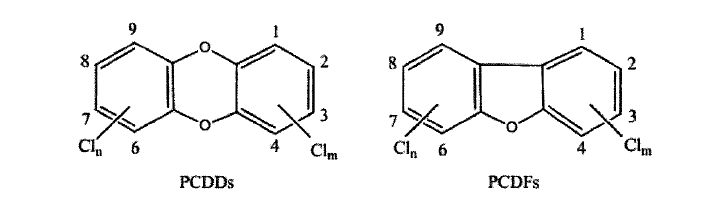

二噁英通常指具有相似结构和理化特性的一组多氯取代的平面芳烃类化合物,属氯代含氧三环芳烃类化合物。多氯代二苯并二噁英(PCDDs)和多氯代二苯并呋喃(PCDFs)是最受关注的二噁英(Dioxins)类物质,在结构上,PCDDs与PCDFs分别有75种和135种同系物,环境中的二噁英大都会以混合物的形式存在。

二、生成机理

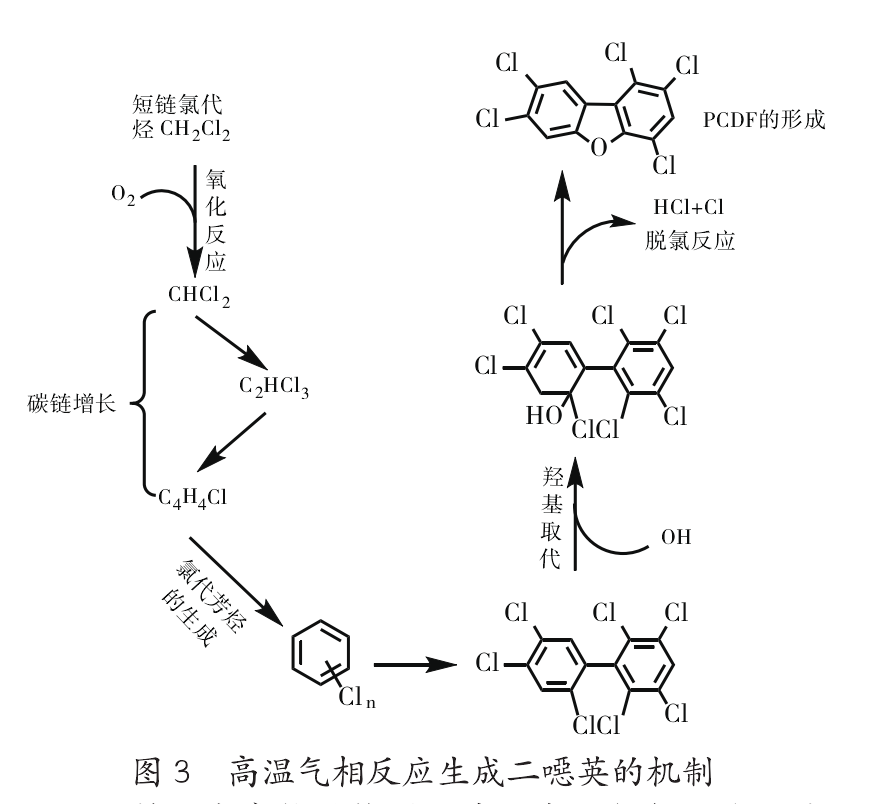

燃烧过程中部分短链卤代烃,通过氧化、自由基反应、芳构化反应等生成氯代芳烃;燃烧过程中产生的氯自由基、氧自由基等自由基与氯代芳烃通过自由基反应生成苯氧基自由基,这些自由基继而通过聚合反应生成二噁英前驱物,如氯代苯、多氯苯酚等;二噁英前驱物通过羟基取代反应、脱氯反应等,最终形成二噁英。

三、治理手段

1、源头减量

氯元素是二噁英产生的关键,使用氯元素含量低的原材料也是降低二噁英生成的主要方法。所以,应尽可能使用低氯含量的物质,或者利用新材料,减小二噁英生成量。

2、过程控制

RTO: 3T+E控制法。其中的3个T分别为炉膛温度(Temperature),停留时间(Time)和湍流程度(Turbulence);E则代表过量空气量(Excess oxygen)。其中,温度是指炉膛内燃烧温度要保持在850℃上,时间是指气体在高温区的停留时间在2s以上,湍流程度则表示要充分增强焚烧炉的气体的湍流,保证燃烧的稳定。E则代表过量空气量,同样为了废气有充分氧气进行燃烧,减少不完全燃烧产物。此外,有研究表明,焚烧炉在启停炉阶段的二噁英排放量 会远远大于正常工况下的二噁英排放水平。因此,在废弃物焚烧炉工作过程中,要保持燃烧的稳定,避免不必要的启停炉。

3、末端治理

1)活性炭吸附脱除技术

活性炭吸附脱除二噁英技术的原理是利用活性炭颗粒的大比表面积带来的强吸附性来将尾部烟气中的二噁英吸附并固定在活性炭颗粒上,然后随着活性炭被一起排出处理。

吸附脱除方法只能实现污染物的转移,从移动相转移到固定相或半固定相。使用后的吸附剂需经热处理过程再生或用焚烧处置,从而需要大量的技术和经济投入。

2)热处理+急冷技术

焚烧是处理氯代芳香族污染物的传统技术,主要产物有CO2、H2O和HCl。一般规定,气相处理时间大于2s、运行温度高于850℃,以达到污染物的完全转化。然而,在烟气混合不均、启动或关停等工况下,可能产生大量的PCDD/Fs。

实际处理中,氯代芳香族污染物的处理温度要超过1100℃,并停留2s,才能保证完全分解,这就增加了额外辅助燃料成本。而且,不完全燃烧会产生大量的有害副产物。在烟气温度降低(500℃-200℃)阶段,会发生二噁英的再合成反应。因此,一般配合使用急冷方法(使气体温度从600℃瞬时(1s内)降低至200℃)来避免二噁英的再合成。此外,NOX是高温燃烧的另一种副产物,进一步增加二次污染产生风险。

3)催化分解技术

催化分解技术是将PCDD/Fs在催化剂的作用下催化氧化成为无毒的CO2、H2O和HCl小分子,达到彻底降解的目的而不带来二次污染,被认为是二噁英类最有效的处理技术这个技术实质上是催化剂的活性位点将空气中的的氧分子活化成具有更高自由能的活性氧,从而降低反应所需要的活化能,提高氧化反应的速率,推动二噁英分子与氧气反应分解的过程。

四、西子环保优势

青岛西子环保研究院与多所知名院校合作研发了耐卤素、分解二噁英催化剂,并成功应用于实践案例。该催化剂能将含氯废气吸附在催化剂表面活性点位上氧化降解,不仅不会生成二噁英及其前驱体,还能降解二噁英,同时保持催化剂稳定性。

青岛西子环保研究院有限公司开发的ND-RTO(不产生二噁英)技术,在传统RTO的基础上,增加分解二噁英的催化剂。通过模拟计算,确定催化剂的安装位置,确保催化剂处于最佳反应温度区间,分解生成的二噁英,使出口气体达标排放。

诚挚欢迎各界朋友前来交流合作!

青岛西子环保研究院有限公司

二零二三年 八月