阀门的类型繁多,在废气治理行业应用最为广泛的当属提升阀、平推阀、蝶阀等,阀门泄漏易造成处理超标、运行成本增加、存在安全风险等一系列问题,因此,降低阀门的泄漏率对项目的安全稳定运行至关重要,下面就几种密封形式及检验方法做简要介绍。

1 废气治理行业常用阀门类型

常用的阀门密封类型包括软密封、硬密封、气密封等,一般根据不同介质和应用场景选择合适的密封类型。

1.1 软密封结构

软密封的本质是利用弹性材料(如橡胶、聚四氟乙烯等)的变形能力填充金属密封副间的间隙,实现零泄漏。其技术优势与局限主要体现在以下方面:

(1)核心优势

1)高密封性

弹性材料受压后自适应填充表面不平整处,可达到Ⅵ气泡级密封(泄漏量≤0.15mL/min)。弹性材料的补偿能够降低对阀座/阀瓣加工精度的要求(允许±0.2mm偏差),降低制造成本。

2)耐腐蚀性

聚四氟乙烯(PTFE)、氟橡胶(FKM)等材料可抵抗酸、碱及有机溶剂腐蚀,寿命较金属密封提升3-5倍。

3)维护便捷性

模块化设计可实现快速更换密封圈(如燕尾卡槽结构),大幅缩短现场维修时间。

(2)技术瓶颈

1)高温失效

橡胶类材料(硅胶/氟橡胶)在200℃以上发生硬化,压缩永久变形率>40%,导致密封性骤降。PTFE虽耐260℃高温,但冷流性导致长期受压后塑性变形。

2)机械损伤

介质含固体颗粒时,软密封面易被冲刷划伤。阀板启闭瞬间高速流体冲击密封边缘,可能引发材料疲劳剥落。

3)过载压溃

传统结构无过载保护,关阀力超限将导致弹性材料永久变形。

1.2 硬密封结构

硬密封依赖金属精密加工与表面强化,解决软密封的耐压瓶颈:

(1)三偏心蝶阀设计

1)结构特征

阀杆轴线与密封面双偏移+锥角偏心,实现阀板旋转零摩擦接触。

2)自锁效应

锥角小于摩擦角(通常5°~8°),介质压力越高密封越紧,反向承压能力达10bar。

(2)弹性金属阀板与表面处理

1)采用双层阀板结构

主阀板(例如:316L不锈钢)+弹性副板(例如:Inconel合金),受压时副板变形补偿密封面不平度。

2)表面强化工艺

阀板表面渗氮处理。配合面研磨精度≤0.05mm。

1.3 气密封结构

气密封(如干气密封)是一种非接触式密封技术,利用气体动压效应在动部件与静止部件间形成稳定气膜,实现零泄漏隔离。

在阀座内部嵌入环形压缩空气腔,通入0.6MPa洁净空气,从密封端面微孔喷出形成气幕屏障。该设计实现:

1)动态隔离:阻断废气接触密封面,减少腐蚀。

2)自动补偿:气压自适应密封面磨损,维持恒定密封比压。

2 阀门泄漏检验方法

2.1 检验标准与泄漏等级要求

根据GB/T 4213-2024、GB/T 13927-2022等标准规范,阀门泄漏等级分6级(Ⅰ-Ⅵ),RTO/RCO切换阀需满足Ⅳ级(硬密封)或Ⅵ级(软密封)

2.2 测试介质与压力设定

(1)介质选择

1)软密封阀:洁净空气/氮气(Ⅵ级气泡法)或水(Ⅳ级流量法);

2)自动补偿:空气(Ⅳ级)。

(2)测试压力

1)静态保压:6-10kPa;

2)动态模拟:1.5倍工作压差(最高≤0.35MPa)。

3 泄漏率计算与判定

Ⅵ级(软密封)最大允许泄漏量:3×10-3×Δp×K

Δp:阀前后压差(kPa)

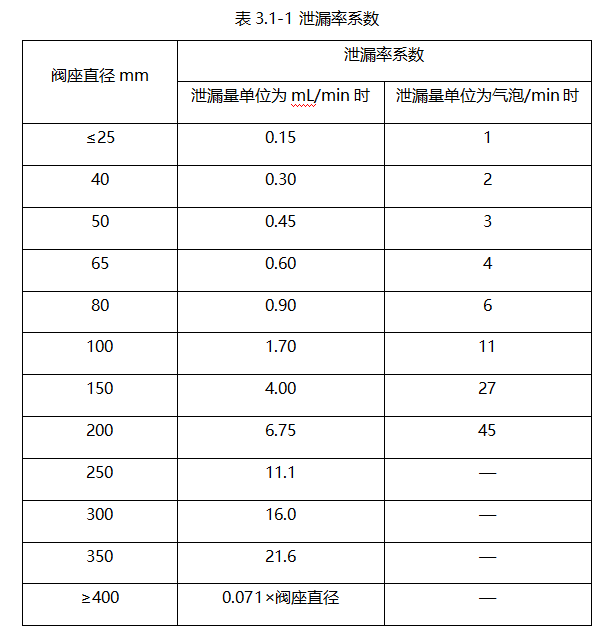

K:泄漏率系数(查表3.1-1)

通过最大允许泄漏量换算气泡数,实际气泡数低于换算气泡数合格,高于则不合格。

阀门低泄漏的本质,是以结构创新结合材料特性,用冗余设计应对工况突变。在环保要求与能效升级的双重驱动下,阀门密封技术已从单一部件创新迈向“结构+材料”系统化集成,青岛西子环保研究院有限公司研制的提升阀通过特殊的结构及材料优化,将阀门的泄漏率控制在(V级/VI级),有效保证废气治理设施的安全达标及稳定长周期运行。

青岛西子环保研究院有限公司

二零二五年 八月